การประยุกต์ใช้หลักของเครื่องแยกลูกปัดในการผลิตยาง

แนวคิดพื้นฐานและโครงสร้างของเครื่องแยกขอบยาง

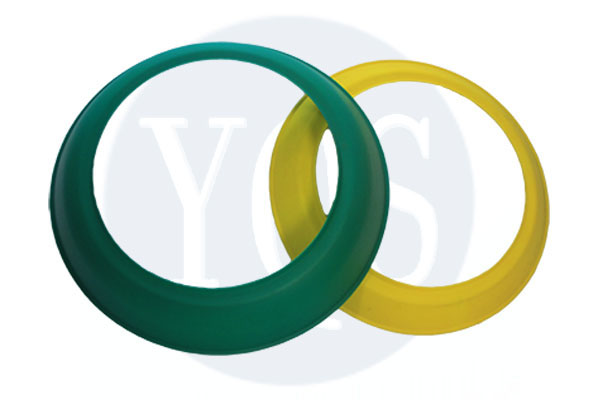

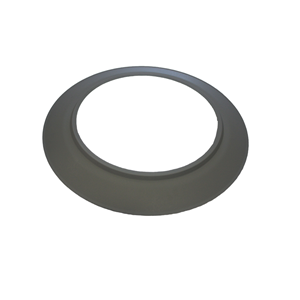

ตัวแยกขอบยางเป็นส่วนประกอบสำคัญในกระบวนการผลิตยางรถยนต์ ตั้งอยู่ที่บริเวณขอบยาง หน้าที่หลักคือการแยกและรองรับสายรัดขอบยาง ส่วนประกอบพิเศษนี้มักทำจากวัสดุผสมยางที่มีความแข็งแรงสูง และมีคุณสมบัติโครงสร้างทั่วไปดังต่อไปนี้:

ความหนา: โดยทั่วไปอยู่ระหว่าง 1.5-3.0 มม.

ความแข็ง: ความแข็งชอร์ 70-85 องศา

รูปทรง: ออกแบบให้มีรูปทรงเฉพาะตามคุณสมบัติของยาง

วัสดุ: โดยทั่วไปจะใช้สูตรผสมของยางธรรมชาติและยางสังเคราะห์

หน้าที่หลักของแผงกั้นขอบยาง

1. ฟังก์ชันการแยกโครงสร้าง

แผงกั้นบีดช่วยแยกมัดลวดบีดออกจากโครงชั้นได้อย่างมีประสิทธิภาพ ป้องกันการรบกวนซึ่งกันและกันและความเสียหายจากการเสียดสีระหว่างส่วนประกอบวัสดุที่แตกต่างกัน ฟังก์ชันการแยกนี้ช่วย:

รักษาความสมบูรณ์ของโครงสร้างบริเวณขอบยาง

ลดความเครียดที่กระจุกตัวระหว่างวัสดุ

ยืดอายุการใช้งานของยาง

2. การเพิ่มประสิทธิภาพการกระจายความเครียด

การออกแบบตัวแยกขอบยางที่แม่นยำทำให้สามารถ:

แรงเครียดกระจายสม่ำเสมอในบริเวณขอบยาง

บัฟเฟอร์รับแรงกระแทกขณะขับขี่

ลดความเสี่ยงความเสียหายจากความเมื่อยล้าในบริเวณลูกปัด

3. การช่วยเหลือกระบวนการผลิต

ในระหว่างกระบวนการขึ้นรูปยาง ตัวแยกลูกปัดมีบทบาทสำคัญในการช่วยกระบวนการผลิต

แก้ไขตำแหน่งของลวดขอบยาง

รักษาเสถียรภาพของมิติในระหว่างการขึ้นรูป

เพิ่มผลผลิต

การเลือกวัสดุของเครื่องแยกขอบยาง

ส่วนประกอบของวัสดุหลัก

เมทริกซ์ยาง: โดยทั่วไปใช้ระบบคอมโพสิตของ เอ็นอาร์/เอสบีอาร์/บีอาร์

สารเติมแต่งเสริมแรง: คาร์บอนแบล็ค หรือ คาร์บอนแบล็คขาว

ระบบกาว: ระบบเรซอร์ซินอลฟอร์มาลดีไฮด์ไวท์คาร์บอนแบล็ก

สารต้านอนุมูลอิสระ: การผสมผสานสารต้านอนุมูลอิสระและสารยับยั้งโอโซน

ข้อกำหนดด้านประสิทธิภาพของวัสดุ

โมดูลัสสูง (รับรองการรองรับ)

การสร้างความร้อนต่ำ (ลดการสะสมความร้อน)

ประสิทธิภาพการยึดเกาะที่ยอดเยี่ยม

ทนทานต่อความเมื่อยล้าได้ดี

กระบวนการผลิตเครื่องแยกขอบยาง

1. กระบวนการผสม

การใช้เครื่องผสมภายในสำหรับการผสมหลายขั้นตอน ควบคุมอย่างเข้มงวด:

อุณหภูมิการผสม (โดยปกติไม่เกิน 155 ℃)

เวลาผสม (รวมเวลาประมาณ 8-12 นาที)

ลำดับการป้อน (เติมยางดิบและสารตัวเติมบางส่วนก่อน)

2. การรีดขึ้นรูป

การเตรียมฟิล์มแบ่งส่วนโดยใช้อุปกรณ์รีดความแม่นยำ จุดควบคุมสำคัญ:

ความคลาดเคลื่อนของความหนา (± 0.05 มม.)

ความสม่ำเสมอของความกว้าง

คุณภาพพื้นผิว

3. การตัดและการขึ้นรูปเบื้องต้น

ตามข้อมูลจำเพาะของยาง:

การตัดมุม (ปกติ 30-45 °)

การควบคุมความยาว

การรักษาปลายทับซ้อน

จุดสำคัญสำหรับการควบคุมคุณภาพของเครื่องแยกขอบยาง

1. การควบคุมความแม่นยำของมิติ

ความเบี่ยงเบนของความหนา

ความสม่ำเสมอของความกว้าง

ความคลาดเคลื่อนของความยาว

2. การทดสอบสมรรถภาพทางกาย

การทดสอบความแข็ง

ความแข็งแรงแรงดึง

ความแข็งแรงในการฉีกขาด

คุณสมบัติการยึดเกาะ

3. การประเมินความทนทาน

การทดสอบความล้าแบบไดนามิก

คุณสมบัติการเสื่อมสภาพจากความร้อน

การทดสอบความชราของโอโซน

การประเมินผลการใช้งานเครื่องแยกขอบยาง

การปรับปรุงประสิทธิภาพการทำงาน

ความทนทานของขอบยางเพิ่มขึ้น 30-50%

ปรับปรุงความสม่ำเสมอของยางมากกว่า 20%

ลดความเสียหายในระยะเริ่มแรกของบริเวณขอบยาง

การวิเคราะห์ผลประโยชน์ทางเศรษฐกิจ

ลดอัตราการซ่อมยาง

ยืดอายุการใช้งานของยาง

ปรับปรุงความสามารถในการแข่งขันของตลาดผลิตภัณฑ์

แนวโน้มการพัฒนาในอนาคต

การประยุกต์ใช้ของวัสดุใหม่: การพัฒนานาโนคอมโพสิตประสิทธิภาพสูง

การเพิ่มประสิทธิภาพโครงสร้าง: การเพิ่มประสิทธิภาพการออกแบบรูปทรงพาร์ติชันผ่านการวิเคราะห์องค์ประกอบไฟไนต์

การผลิตอัจฉริยะ: การแนะนำระบบตรวจสอบอัตโนมัติและระบบควบคุมอัจฉริยะ

ทิศทางการปกป้องสิ่งแวดล้อม: การพัฒนาวัสดุกั้นห้องที่รีไซเคิลได้และเป็นมิตรต่อสิ่งแวดล้อม

เนื่องจากเป็นส่วนประกอบสำคัญของยาง ความก้าวหน้าทางเทคโนโลยีของเครื่องแยกขอบยางจึงช่วยส่งเสริมการปรับปรุงประสิทธิภาพของยางและการเพิ่มประสิทธิภาพของกระบวนการผลิตต่อไป