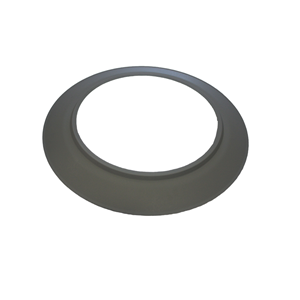

การออกแบบโครงสร้างและการวิเคราะห์วัสดุศาสตร์ของ คาน สเปเซอร์

เนื่องจากเป็นส่วนประกอบหลักของระบบขอบยางตัวเว้นระยะลูกปัดมีบทบาทสำคัญในการปิดผนึก การรับน้ำหนักเชิงกล และการเปลี่ยนผ่านความเค้น การออกแบบโครงสร้างและการเลือกใช้วัสดุส่งผลโดยตรงต่อความทนทาน ความปลอดภัย และประสิทธิภาพของยาง บทความนี้จะวิเคราะห์เชิงลึกในสามประเด็น ได้แก่ หลักการออกแบบโครงสร้าง การประยุกต์ใช้วัสดุศาสตร์ และประเด็นสำคัญของเทคโนโลยีกระบวนการ

1. การออกแบบโครงสร้าง: ภารกิจคู่ของการรองรับแบบแข็งและการเพิ่มประสิทธิภาพการปิดผนึก

โครงสร้างปิดผนึกรูปลิ่ม

การแผ่นยางมีหน้าตัดเป็นรูปลิ่มและก่อตัวเป็นพื้นที่ปิดผนึกรูปแถบที่มีความกว้างน้อยกว่า 5 มม. บนพื้นผิวสัมผัสกับขอบล้อ (ไป่ตู้ ไบเก้, 2007) การออกแบบนี้สร้างแรงดันในแนวรัศมีผ่านการเปลี่ยนรูปยืดหยุ่นหลังจากการเติมลม ทำให้เกิดการประกบกันระหว่างแผ่นกั้นและขอบล้อเพื่อให้มั่นใจว่ามีอากาศถ่ายเทได้สะดวก (อัตราการรั่วไหล <0.5 กิโลปาสกาล/24 ชั่วโมง)

การออกแบบเพื่อลดน้ำหนักแบบกลวง

เพื่อความสมดุลระหว่างความแข็งแกร่งและน้ำหนักเบา ผนังกั้นสมัยใหม่จึงมักเลือกใช้โครงสร้างกลวง โดยแผ่นด้านข้างมีความหนาตั้งแต่ 3-6 มม. และตำแหน่งการติดตั้งวัสดุแม่เหล็กขึ้นรูปจากภายในด้วยน็อตเชื่อม (ไป่ตู้ ไบเก้, 2018) การออกแบบแบบกลวงสามารถลดน้ำหนักได้ 30% ในขณะที่ยังคงความแข็งแรงแรงดึงที่ ≥ 515 เมกะปาสคาล (มาตรฐานสแตนเลส 304)

การออกแบบการเปลี่ยนผ่านความเครียดแบบไดนามิก

โครงสร้างแบบผสมประกอบด้วยแผ่นกั้น วงแหวนลวดลูกปัด และแถบยางสามเหลี่ยม แรงแบบไดนามิกจะถูกกระจายผ่านผ้าหลายชั้น (เช่น ผ้าไนลอน 6 930dtex/2 ที่ชุบสาร) เพื่อป้องกันการแยกชั้นหรือการแตกหักที่เกิดจากความเค้นกระจุกตัวในบริเวณลูกปัด (ไป่ตู้ ไบเก้, 2023)

2. วิทยาศาสตร์วัสดุ: ผลเสริมฤทธิ์ของโลหะผสมและสารเคลือบสมรรถนะสูง

ตัวเรือนสเตนเลสออสเทนนิติก (สเตนเลส 304)

คุณสมบัติเชิงกล: ความแข็งแรงการยืดหยุ่น ≥ 205MPa การยืดตัว ≥ 40% โดยมีความเหนียวสูงและทนต่อการกัดกร่อน

ข้อดีของกระบวนการ: เหมาะสำหรับการเชื่อมด้วยอาร์กอาร์กอน (ลวดเชื่อม เอิร์นนิเคร-3) โดยมีความแข็งแรงของรอยเชื่อมเพิ่มขึ้น 25% เมื่อเทียบกับการเชื่อมแบบดั้งเดิม (ไป่ตู้ ไบเก้, 2018)

การเคลือบผิวฟังก์ชัน

การเคลือบป้องกันการสึกหรอ: การเคลือบ ห้องน้ำ-10Co4Cr สามารถปรับปรุงความต้านทานการสึกหรอของการทำเหมืองได้แผ่นยางเพิ่มขึ้นสามเท่า เหมาะกับสภาพการทำงานของเครื่องจักรทางวิศวกรรม

การเคลือบหล่อลื่นด้วยตัวเอง: ช่วยลดการสูญเสียแรงเสียดทานกับขอบล้อลง 15% และยืดอายุการใช้งาน (สิทธิบัตร CN205202582U)

แนวโน้มการปกป้องสิ่งแวดล้อมและน้ำหนักเบา

ปัจจุบันวัสดุคอมโพสิตที่มีโครงสร้างรังผึ้ง (เช่น ระบบเรซินคาร์บอนไฟเบอร์) กำลังอยู่ระหว่างการทดสอบ และสามารถลดน้ำหนักได้อีก 40% แต่ต้นทุนค่อนข้างสูงและปัจจุบันจำกัดอยู่เฉพาะรุ่นระดับไฮเอนด์เท่านั้น (แปซิฟิก ยานยนต์, 2025)

3、กระบวนการผลิต: การควบคุมความแม่นยำและเทคโนโลยีการเชื่อม

เทคโนโลยีการแบ่งตำแหน่งการเจาะ

การใช้ศูนย์การกลึง 5 แกนเพื่อรับรองความแม่นยำในการประกอบ (ความเรียบ ± 0.05 มม.) การตรวจจับเลเซอร์จะได้รับการปรับเทียบแบบเรียลไทม์เพื่อหลีกเลี่ยงความล้มเหลวในการปิดผนึกที่เกิดจากความคลาดเคลื่อน

พารามิเตอร์หลักของการเชื่อมด้วยอาร์กอน

ลวดเชื่อมเส้นผ่านศูนย์กลาง 1.2 มม. กระแสไฟ 90-110A อัตราการไหลของอาร์กอน 8-10L/นาที (ป้องกันการเกิดออกซิเดชัน)

หลังจากการเชื่อม ต้องมีการตรวจสอบด้วยรังสีเอกซ์ (มาตรฐาน ไอเอสโอ 5817 คลาส B) เพื่อให้แน่ใจว่ารอยเชื่อมไม่มีรูพรุนหรือข้อบกพร่องในการหลอมรวมที่ไม่สมบูรณ์

มาตรการป้องกันความล้มเหลว

การกัดกร่อนจากความเค้นซัลไฟด์: การปรับปรุงความต้านทานการกัดกร่อนของรอยเชื่อมผ่านการบำบัดด้วยสารละลาย

การชดเชยการประกอบ: เพิ่มประสิทธิภาพวัสดุของหมุดตำแหน่ง (เช่น เหล็กคาร์บูไรซิ่ง) เพื่อลดการสึกหรอ

4. ทิศทางการพัฒนาในอนาคต

พาร์ติชั่นปรับตัวสำหรับการพิมพ์ 4 มิติ: ปรับรูปร่างโดยอัตโนมัติตามการเปลี่ยนแปลงของอุณหภูมิ/แรงดัน ช่วยให้ปรับตัวในการปิดผนึกได้ดีขึ้น

วัสดุเสริมกราฟีน คาดว่าจะลดต้นทุนได้ 50% ภายในปี 2030 ซึ่งสามารถเพิ่มความแข็งแรงและการนำความร้อนได้ในเวลาเดียวกัน

บทสรุป

การออกแบบแผ่นยาง (ยาง จาน) เป็นการผสานรวมอย่างลึกซึ้งระหว่างศาสตร์วัสดุ กลศาสตร์โครงสร้าง และกระบวนการผลิต ด้วยการพัฒนาเทรนด์น้ำหนักเบาและอัจฉริยะ การพัฒนาเทคโนโลยีอย่างต่อเนื่องจะผลักดันขีดจำกัดด้านประสิทธิภาพของยางรถยนต์ อุตสาหกรรมจำเป็นต้องสำรวจเส้นทางการพัฒนาอุตสาหกรรมวัสดุประสิทธิภาพสูงราคาประหยัด เพื่อตอบสนองความต้องการของตลาดเกิดใหม่ เช่น รถยนต์พลังงานใหม่